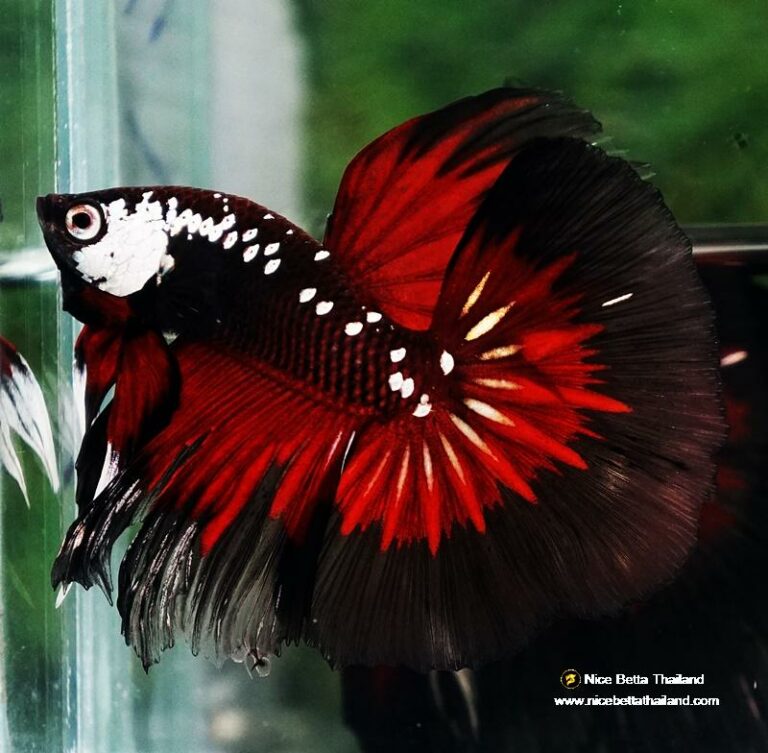

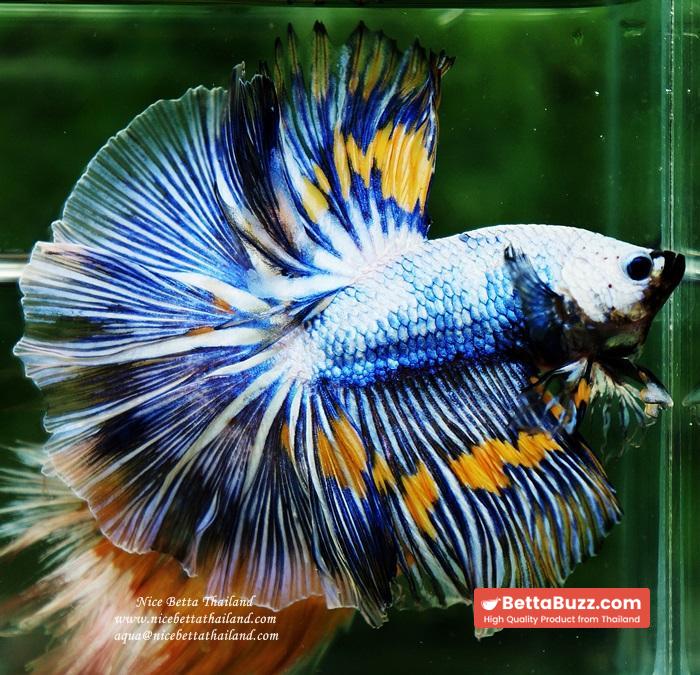

Betta Buzz Fish High Quality And Premium Grade

We’re Thailand’s premier siamese fighting fish breeders, specializing in exquisite, top-quality siamese fighting fish. Our dedication to perfection guarantees you’ll find the most beautiful and healthy Betta specimens in Thailand. Whether you’re a novice or an experienced enthusiast, trust us for the finest siamese fighting fish. Join us to experience the elegance and allure these aquatic treasures bring to your aquarium.

Latest Products

What Our Customers Are Saying

Very recommended transhipper and seller. I used they service twice and really happy because they handle the fish really good, the fish arrived healthy, the packaging is also perfect. Absolutely will order again in the future.

Amazing people, amazing fish! I’ve made 4 separate purchases over the last 12 months, zero problems. Very responsive, and super helpful, their professionalism is only out done by their beautiful fish. Highly recommended!

I received two beautiful betta females . A fancy marble halfmoon red white and blue and a classic gold halfmoon. AAA+ Betta, fast shipping and betta coloring returned in less than 30 minutes. Very impressed. Thank you very much.

I ordered last month and today I received my betta! The staff is very kind and betta fish HIGH QUALITY!! highly recommend 👌 keep more breeding a high quality betta fish for Betta Lovers!

I have ordered two bettas, m+f, HM. Great fishes, arrived in Germany healthy and in great condition. Both bettas are as on the pictures, they are bigger than those we have here normally in Europe, very beatiful, no damages.